Durante algumas décadas, a engenharia automotiva teve foco em aprimorar os E-bus, na tentativa de torná-los viáveis operacional e economicamente em sua concepção dos motores do conjunto do trem de força (powertrain) e dos acumuladores de energia: as baterias.

Baterias

Do primeiro conjunto de baterias da Exide de NiFe – Níquel-Ferro, criada por Thomas Edison em 1901, até as atuais baterias de Íons de Lítio, a exemplo da bateria de Lítio Ferro Fosfato (LiFePO4), houve um grande avanço nas pesquisas de materiais e processos de fabricação com demanda de extensas horas de pesquisas e desenvolvimento.

Pack de baterias – Células de LFP — Lead Acid – Bateria de chumbo ácido

Na atualidade, há opções de baterias nas mais variadas gamas, mas, sinteticamente, elas podem ser enumeradas da seguinte maneira:

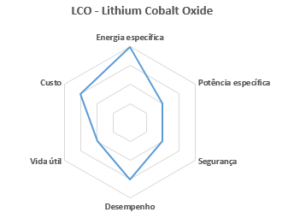

1. Bateria LCO – Lithium Cobalt Oxide

2. Bateria NMC – Lithium Nickel Manganese Cobalt Oxide

3. Bateria LFP – Lithium Iron Phosphate

4. Bateria NCA – Lithium Nickel Cobalt Aluminum Oxide

5. Bateria LTO – Lithium Titanium Oxide

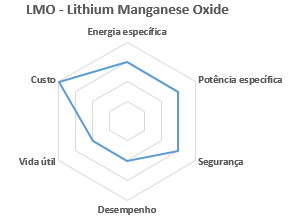

6. Bateria LMO – Lithium Manganese Oxide

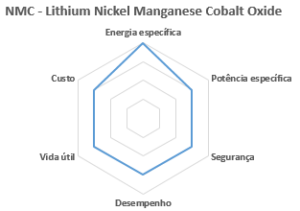

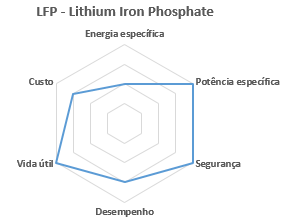

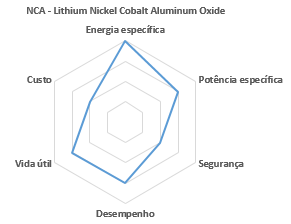

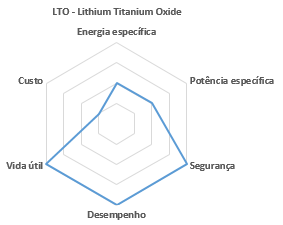

A homologação das baterias destinadas aos E-bus têm parâmetros que são avaliados para se adequar às suas aplicações.

Além da tensão dos conjuntos de células, a potência de armazenamento em kWh, também são avaliados os seguintes requisitos:

- Energia específica

- Potência específica

- Segurança

- Desempenho

- Vida útil

- Custo

A seguir, ilustra-se graficamente a classificação de cada tipo de célula com relação aos requisitos:

Entre as tecnologias de baterias, comparativamente a solução com células de NMC é a de melhor resultado.

Motores

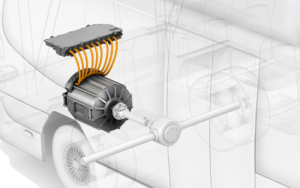

No conceito dos motores de tração, houve a evolução do motor de corrente contínua para os modernos motores de ímãs permanentes com 9 fases que proporcionam alto fornecimento de torque imediato e um sistema de controle eficiente. O rendimento do conjugado eletromecânico foi uma das vantagens mais expressivas.

Antigo motor de tração veicular em corrente continua.

Moderno motor de tração de 9 fases – Configuração de motor central.

Na concepção do trem de força, há um fator determinante para a aplicação da concepção de montagem dos motores de tração: o pavimento.

Existem na atualidade duas opções de composição dos motores:

- Sistema de eixo central: posição na qual há um único motor de tração acoplado ao diferencial do veículo. Como vantagem tem-se a baixa absorção de impacto do sistema de suspensão e vibrações do sistema de tração, decorrente de imperfeições nas vias públicas, prolongando a vida útil do motor e diminuindo as falhas no eixo do motor. Nesta configuração, a principal desvantagem é permanecer um sistema de desgastes, o diferencial, que requer constante manutenção e, devido às relações de engrenagem, introduzem perdas por atritos e relações mecânicas.

- Sistema de motores axiais: neste modo há dois motores de tração, instalados diretamente nas rodas. A principal vantagem deste modo de aplicação é a transmissão direta de força para as rodas sem haver um diferencial com perdas de transformações e relações mecânicas. Os aspectos menos interessantes são principalmente o desenvolvimento de um conceito que evite a absorção de impactos provenientes das imperfeições do pavimento, infiltração de água, necessidade de haver dois motores para manutenção, desenvolvimento de controle para sincronismo entre os motores e duas unidades de controle aplicadas.

Sistema de motores axiais de tração.

No quadro a seguir, uma comparação entre E-bus disponíveis no mercado nacional:

Chassi

Outro aspecto ligado ao E-bus está na concepção do chassi, com relação ao pavimento, quando está presente um chassi com longarinas ou a composição do veículo no modo monobloco, junção das peças da carroceria com alguns reforços que estruturam o E-bus.

Os projetos com chassi com longarinas tendem a serem mais resistentes, principalmente pela massa agregada das baterias e pelas condições das vias. Na concepção monobloco, os esforços exigidos da estrutura pelas condições viárias podem forçar o aparecimento de trincas por escoamento.

Conclusão

De uma autonomia entre 50 a 80 km para atuais 300 quilômetros, baterias com alta tecnologia de fabricação exigem também um sistema de gestão de recarga e descarga.

Profissionais para a operação e manutenção dos E-bus devem possuir treinamentos específicos e a legislação sobre os veículos devem ser orientadas para a segurança e autonomia.

A garagem e todas as infraestruturas devem suprir as demandas de um veículo de transporte coletivo orientado para a performance e segurança operacional, havendo uma análise bastante completa ao planejamento de uma operação de E-bus.

Paulo Zageski, gestor técnico da CWBUS, especialista em veículos híbridos e elétricos.